Уменьшение материала после дробления и измельчения называется размолом.

Основными задачами при размоле материала являются:

- повышение однородности получаемых смесей;

- улучшение красящих качеств пигментов;

- переработка отходов производств;

- обогащение полезных ископаемых.

На размол в мельницы подается предварительно раздробленный и измельченный материал размером 5-38 мм с твердостью по шкале Мооса не более 6 ед.

При тонком помоле размер частиц после обработки находится в диапазоне 100-40 мкм. Сверхтонкий размол характеризуется наличием частиц размером менее 40 мкм.

Тонкий и ультратонкий помол материалов проводится в закрытом цикле. Крупные частицы возвращаются в установку. Частицы заданной тонкости попадают через

классификатор в

циклон и далее в

силос-накопитель.

Помолу подвергаются уголь, горнорудные минералы, полезные ископаемые, подлежащие дальнейшей переработке. Всё это служит исходным сырьем.

Конечным продуктом в результате размола является порошок с крупностью частиц менее 100 мкм. При мокром размоле на выходе получается суспензия с заданной крупностью твердых частиц.

Применение оборудования для тонкого и сверхтонкого помола

Оборудованием для размола минералов до состояния тонкой и сверхтонкой фракции являются

мельницы.

Применяются эти устройства для производства тонких и сверхтонких фракций в следующих отраслях:

- строительной – размол сырьевых материалов для получения гипса, исходников для силикатного производства, клинкера (производство цемента), минерального порошка (изготовление асфальтобетона);

- химической – помол пигментов для производства красок, измельчение мраморной крошки (получение микрокальцита для производства бумаги);

- энергетической – измельчение угля для питания пылеугольных топливных агрегатов.

Виды мельниц для тонкого и сверхтонкого помола

При измельчении материала применяют четыре способа, а именно: раздавливание (І), удар (ІІ), истирание (ІІІ), раскалывание (IV).

Для достижения максимального эффекта измельчения, как правило, используются комбинированные способы, где сочетается удар с истиранием, а раздавливание с расколом или иные сочетания.

Для дробления крупных кусков породы применяются

дробилки различного устройства. Для получения более мелких фракций применяются мельницы.

Тонкий помол материалов проводят в установках, применяющих одновременно раздавливающее и истирающее влияние на материал. Примером таких устройств могут служить кольцевые мельницы, которые подразделяются на типы:

- маятниковые;

- валковые;

- шаровые.

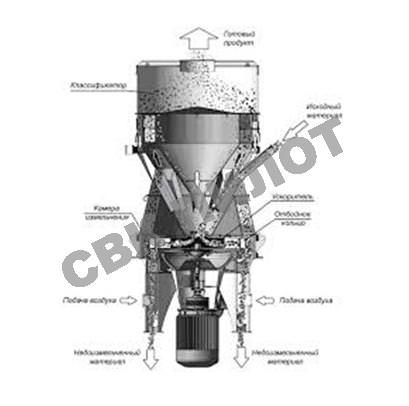

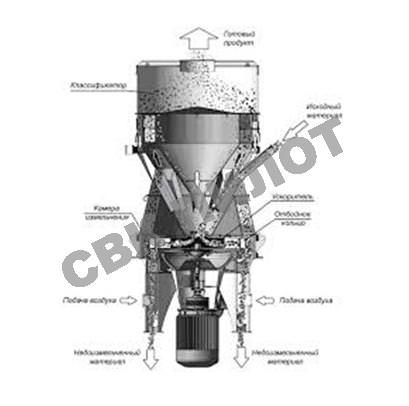

Маятниковые мельницы устроены так, что вальцы (размольные тела) свободно подвешены на крестовине. При вращении ролики за счет центробежной силы прижимаются к кольцу и производят размалывание рабочего материала за счет раздавливания и истирания.

Сырье через питатель подаётся внутрь устройства (2). Крупные куски, не увлеченные размольными телами, падают вниз, откуда скребком поднимаются на уровень валков и размалываются. Готовая смесь разгружается из мельницы воздушным потоком и уносится вверх, попадая на классификацию в сепаратор (1), смонтированный над камерой установки. Из сепаратора требуемая фракция направляется в циклон, а крупные частицы возвращаются назад в установку. Скорость движения воздуха рассчитана таким образом, чтобы уносу подвергались мелкие частицы.

Для обеспечения тонкого помола, мельницы включаются в работу с помощью замкнутого цикла. Производительность маятниковых устройств достигает до 20 т/час готовой продукции.

Валковые мельницы имеют отличие от маятниковых креплением и способом перемещения размольных тел. Мелющие тела – вальцы, движутся по вращающейся нижней тарелке, а прижимаются к ней за счет силы регулируемых пружин. За счет разных скоростей движения вальцов и тарелки, происходит раздавливание и истирание материала.

Шаровые мельницы устроены так, что размольные тела, шары, зажаты кольцами – одним подвижным (нижним), а другим неподвижным. В движение шары приводятся за счет нижнего кольца и пружин, которыми они прижимаются через верхнее кольцо. Исходный материал подается питателем в рабочую камеру и за счет вращения выбрасывается на периферию камеры, где происходит измельчение. Размолотый материал выдавливается в наружную полость устройства.

Выше колец установлен сепаратор, в который из наружной полости, за счет подаваемого воздуха, попадает измельченный продукт. Крупность кусков исходного материала не должна превышать 25 – 38 мм.

Сверхтонкий помол осуществляется

кольцевыми мельницами. При помощи таких устройств можно достигнуть тонкости помола с размером частиц 40 мкм.

Эти устройства работают по принципу «мокрого» помола. Можно обходиться и без воды, применять «сухой» помол. Но в этом случае трудно добиться требуемой тонкости конечного продукта. Размол частиц в таких устройствах происходи за счет удара (трения).

В состав таких мельниц входит ротор и неподвижный статор. Зазор между ними регулируется, минимальное значение находится в пределах 0,05 мм. За счет регулировки зазора происходит измельчение до требуемого размера.

Частицы материала попадают в зазор и за счет высокой скорости (30 – 125 м/сек) вращения ротора и вращения вокруг собственной оси, разрываются на части.

Купить

мельницы тонкого помола производства LIMING по ценам изготовителя вы можете в компании «СВК Пилот». Мы осуществляем поставки оборудования по всей России.

Для обеспечения тонкого помола, мельницы включаются в работу с помощью замкнутого цикла. Производительность маятниковых устройств достигает до 20 т/час готовой продукции.

Для обеспечения тонкого помола, мельницы включаются в работу с помощью замкнутого цикла. Производительность маятниковых устройств достигает до 20 т/час готовой продукции.

Выше колец установлен сепаратор, в который из наружной полости, за счет подаваемого воздуха, попадает измельченный продукт. Крупность кусков исходного материала не должна превышать 25 – 38 мм.

Сверхтонкий помол осуществляется кольцевыми мельницами. При помощи таких устройств можно достигнуть тонкости помола с размером частиц 40 мкм.

Эти устройства работают по принципу «мокрого» помола. Можно обходиться и без воды, применять «сухой» помол. Но в этом случае трудно добиться требуемой тонкости конечного продукта. Размол частиц в таких устройствах происходи за счет удара (трения).

В состав таких мельниц входит ротор и неподвижный статор. Зазор между ними регулируется, минимальное значение находится в пределах 0,05 мм. За счет регулировки зазора происходит измельчение до требуемого размера.

Частицы материала попадают в зазор и за счет высокой скорости (30 – 125 м/сек) вращения ротора и вращения вокруг собственной оси, разрываются на части.

Купить мельницы тонкого помола производства LIMING по ценам изготовителя вы можете в компании «СВК Пилот». Мы осуществляем поставки оборудования по всей России.

Выше колец установлен сепаратор, в который из наружной полости, за счет подаваемого воздуха, попадает измельченный продукт. Крупность кусков исходного материала не должна превышать 25 – 38 мм.

Сверхтонкий помол осуществляется кольцевыми мельницами. При помощи таких устройств можно достигнуть тонкости помола с размером частиц 40 мкм.

Эти устройства работают по принципу «мокрого» помола. Можно обходиться и без воды, применять «сухой» помол. Но в этом случае трудно добиться требуемой тонкости конечного продукта. Размол частиц в таких устройствах происходи за счет удара (трения).

В состав таких мельниц входит ротор и неподвижный статор. Зазор между ними регулируется, минимальное значение находится в пределах 0,05 мм. За счет регулировки зазора происходит измельчение до требуемого размера.

Частицы материала попадают в зазор и за счет высокой скорости (30 – 125 м/сек) вращения ротора и вращения вокруг собственной оси, разрываются на части.

Купить мельницы тонкого помола производства LIMING по ценам изготовителя вы можете в компании «СВК Пилот». Мы осуществляем поставки оборудования по всей России.